2021年3月3日晚,上海惠和化德生物科技有限公司马兵博士视频直播,阐述对微通道反应器技术的理解,并通过相关案例说明Hybrid连续工艺开发思路。以下内容根据马兵博士演讲内容整理。

一、关于演讲题目的分析

微通道是什么?什么叫超通量? hybrid工艺又是什么呢?

微通道、微反应,这些是微通道反应器技术的简称。超通量,是指超越了常规的微通道反应器的通量,也就是通量大的意思。Hybrid工艺,就是“惠和化德极客们以微通道反应器为基础,集合管道式反应器、CSTR反应器、釜式反应器等设备所开发的连续式反应工艺,称为hybrid工艺”。

图1 hybrid工艺的定义

做hybrid的目的是什么?第一个要解决反应的问题,第二个要解决通量的问题。Hybrid工艺需要整合固化到硬件装备上,而这个硬件装备就叫做”hybrid装备”。

二、关于微反应与管式反应

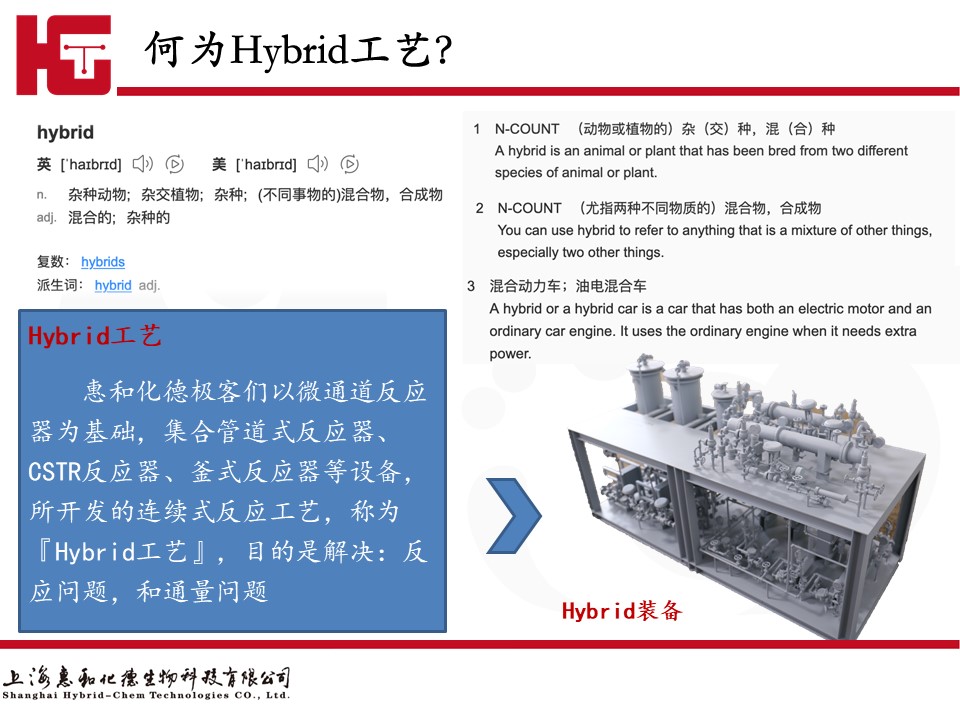

目前有较多关于微通道反应器和管道式反应器的研究。从定性的角度来分析,例如通道尺寸、混合效果、换热能力、流体压降、放大效应、停留时间,还有停留时间分布、设备通量等等。通过图2的比较可以看到,如果单从参数上来讲,基本上微通道反应器完胜管道式反应器。也可以理解为,微通道反应器就是精细化设计的一种管道式反应器。但是从设备通量的角度来说,管道式反应器的通量是远远超出微通道反应器的。如果从单位持液体积的价格角度来讲,又完全是天壤之别,所以微通道反应器有微通道反应器的优势,管道式反应器也有管道式反应器的作用。

图2 微反应器和管式反应器的比较

管道式反应器有两个应用的领域。一个就是目前实验室里在用的,尤其在药物研发的领域里面,比如说现在的CDMO领域,有很多企业实际上大部分用的是这种微管道式的反应器,尺寸通常是1/16寸、1/8英寸和1/4英寸等。另一个就是在精细化工领域里面,管道式反应器往往采用更大的管径、更多的列管等以实现更大的产能。

三、Hybrid工艺案例解析

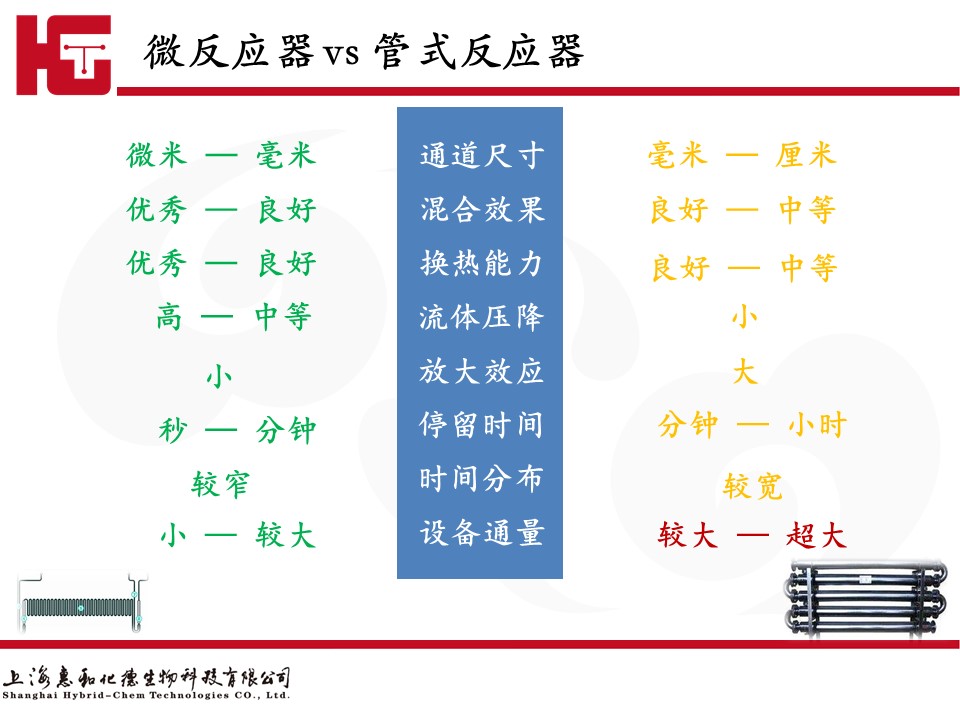

3.1 hybrid氯化案例1-反应时间优化

图3 hybrid氯化案例1-反应时间优化

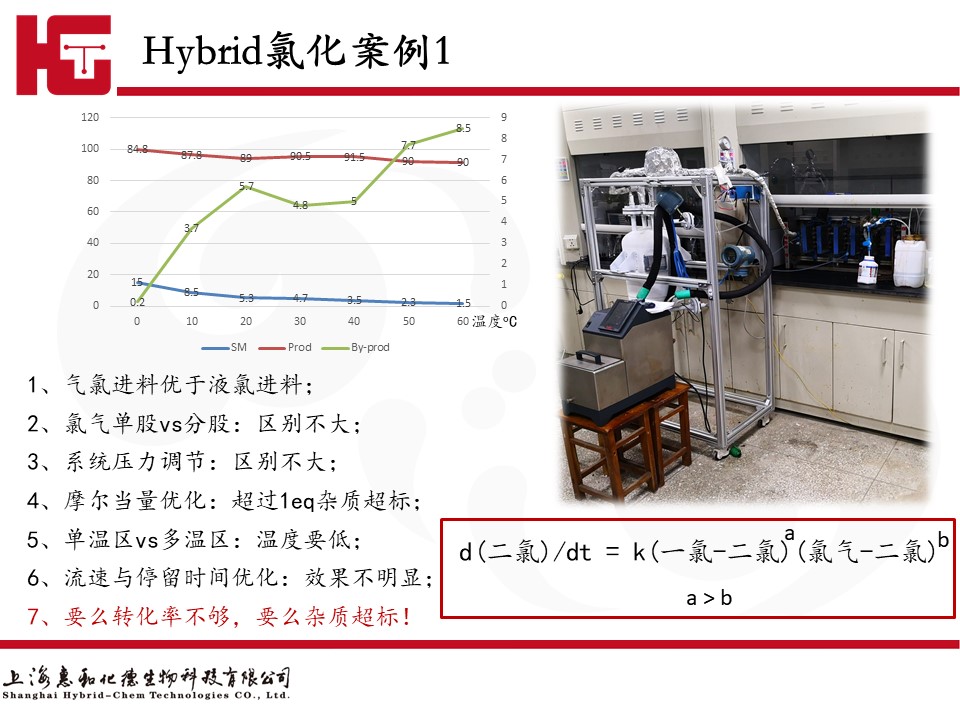

第一个例子是hybrid氯化,就是把微通道反应器和反应釜进行串联,实际上这是一种反应时间的妥协和优化。具体反应是对三氟乙酰乙酸乙酯的氯化,工艺目标是:控制原料小于2%,主产品大于94%,二氯小于3%,年产能预计在600吨/年。

图4 hybrid氯化案例

图4是一套氯气进料系统,并呈现了工艺优化的一些数据。要想加快反应速度,除了加强传质以外,更重要的是温度的调控。从温度的变化的趋势里面可以看到,杂质的生成对温度应是非常敏感的。同时,气氯的进料优于液氯,因为液氯的反应往往太过剧烈。其他一系列的条件优化效果均不明显。对于该氯化反应,要么转化率不够,要么杂质超标。二氯的生成速度受一氯浓度的影响。假如说二氯生成是一个二级反应,或者准二级反应,那一氯的a指数应该是要大于b的,也就是说当一氯大到一定浓度的时候,必须要对反应严格控制低温,同时延长反应时间。

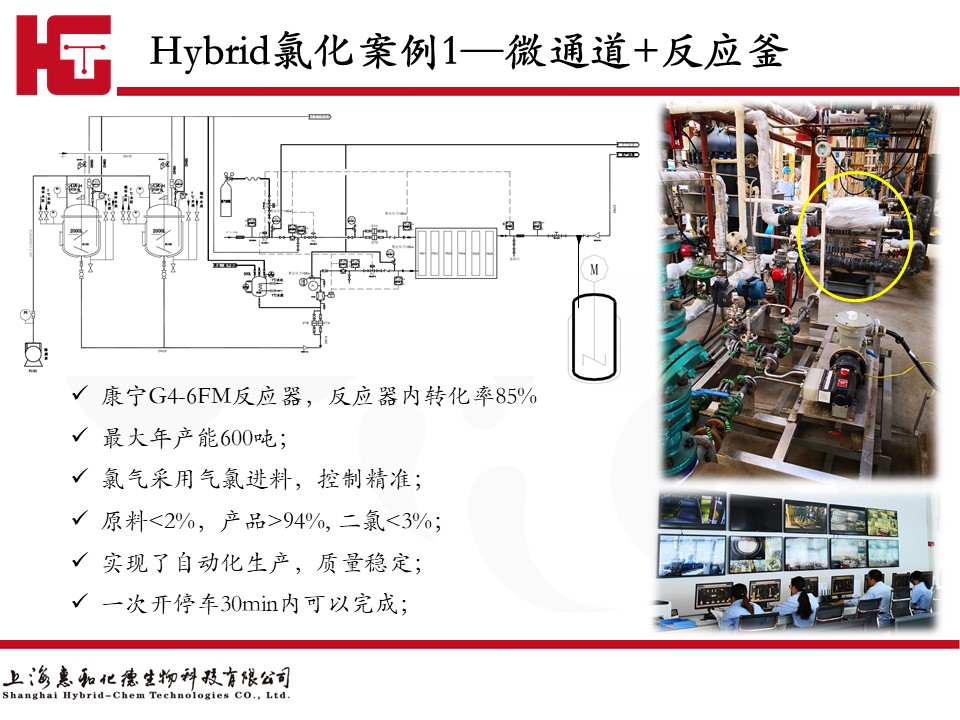

图5 项目工业化现场

基于此,一个简单的工业化设计就是在反应器的后面加了一只保温釜,在釜里可控制一定的低温。也不需要往釜里面去通任何的氯气,因为在微通道反应器的时候,已经给了足够当量的氯气。只不过要把微通道反应器的温度控制得较低,多余的氯气就溶解在反应体系里面,然后到了反应釜内料液收集满的时候,自然而然的后面的氯化反应就结束了。这种hybrid工艺采用了微通道反应器和釜式反应器。这个项目采用了6个微通道反应器模块,限定微反应器内转化率是85%,最大年通量最终可达600吨。氯气采用气氯进料,控制的非常精准,产品的质量完全达标。还实现了自动化生产,质量也很稳定,开一次和停一次,30分钟就可以完成。这就是一个微通道和反应釜的Hybrid整合思路。

3.2 hybrid氯化案例2-热点控制

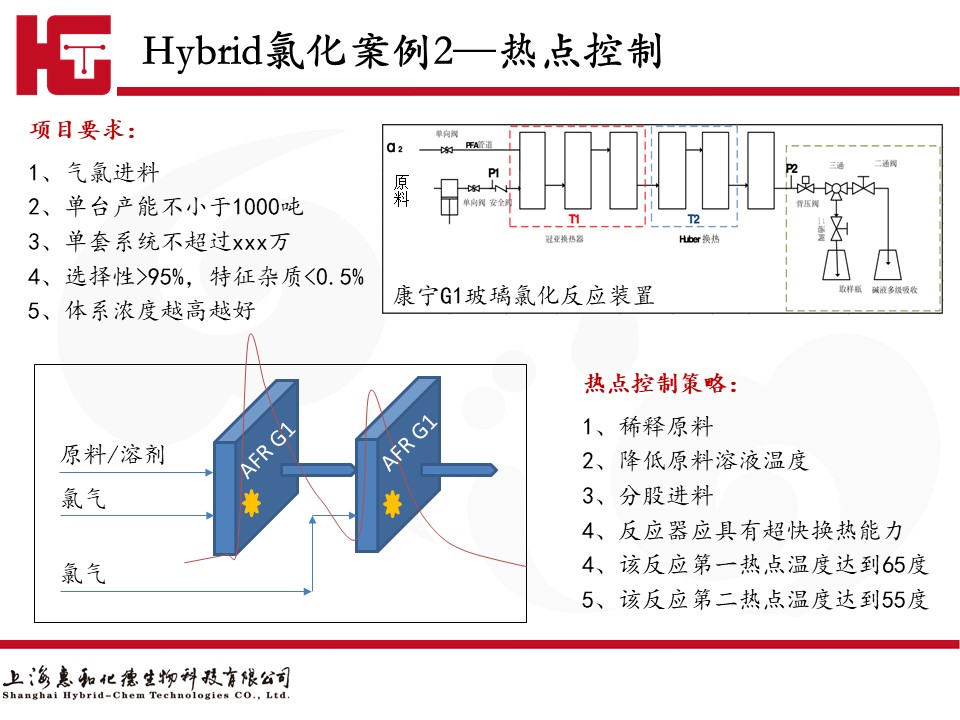

第二个案例也是氯化,通过这个案例讲解了在工艺开发过程中很重要的一个难点,就是热点的控制。这个项目要求一定要用气氯进料,选择性大于95%,特征杂质小于0.5%,同时还要求体系的浓度越高越好,这样它的后处理的压力比较小。并要求单台微通道反应器一年的产能不能小于1000吨,且单台系统的性价比要高。

图6 热点控制

图6解释了什么叫做热点。图中红色曲线的两个峰值,代表着反应物料在进入微反应器瞬间其温度快速升高,它和换热层之间的温差实际上是非常大的。反应瞬间结束后,再通过微反应器慢慢降温。微通道反应器里快速反应的热量流、温度流,就是这么一个过程。那么对热点控制的策略是什么?第一个是稀释原料,50%的浓度其热点温度会很高,如果把它降到30% 或20%,温度可能会降低。第二个就是要想办法降低原料溶液的温度,让它们在接触之前,物料本身的温度就较低。第三个,可以采用分股进料的方式来控制热点。当然反应器也应该要具有超快的换热能力,否则反应物料可能会在热点的温度下保持很长的时间。该氯化反应,最终测出来它第一个热点的温度在 65℃,第二个热点的温度达到了55℃,这时候导热油控制的温度在0℃甚至在0℃以下。所以对于这种快速反应,反应侧和换热侧的温差实际上非常大。做反应的工艺优化,就要兼顾各个方面,要考虑浓度、温度、选择性、通量,还要考虑项目的投资预算。

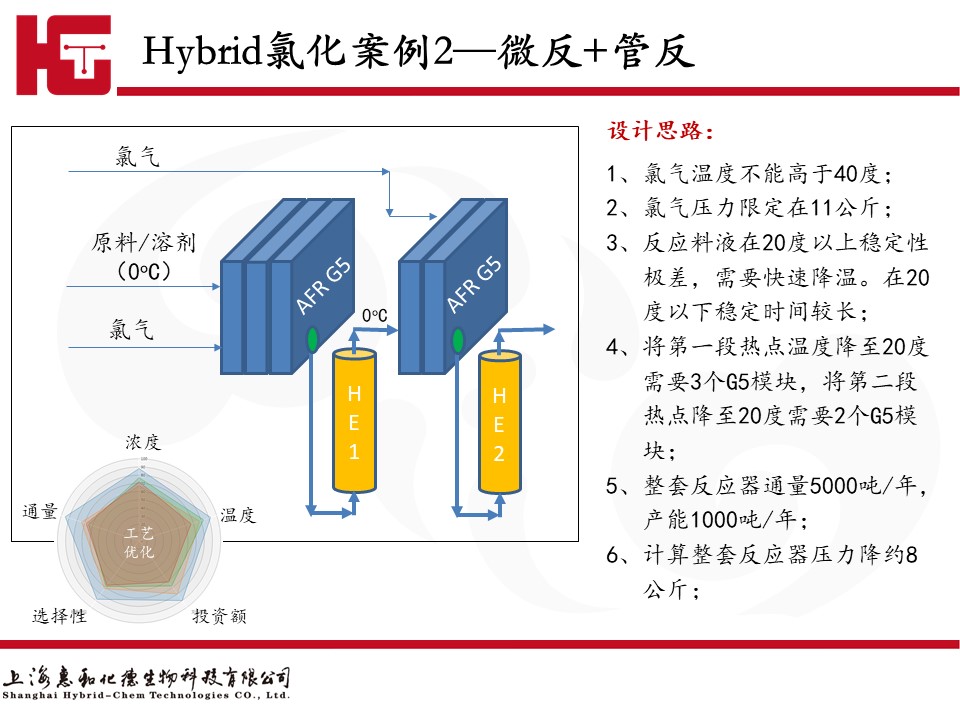

经过综合因素的考量以后,最终微通道反应器工业化设计的方案是这样的:把氯气分成了两股进料,原料进了一股。第一段用了微通道反应器,中间加了一段管道式的换热器,温度降下来以后,再进入到第二段微通道反应器里。反应完成以后,再用管道式反应器进一步把反应体系的温度降下来。最终整台反应器的设计通量达到了5000吨/年,产能可达到1000吨/年,而计算下来整体反应器的压力降为8公斤。像这样的一个通量和产能,如果单单采用微通道反应器,实际上也是可以实现的,但是整体的压力降就会升高很多。而设备的产能也会受到比较大的负面影响,就达不到所希望的超通量效果。

图7 微反应器和管式反应器

3.3 Hybrid硝化案例1-通量优化

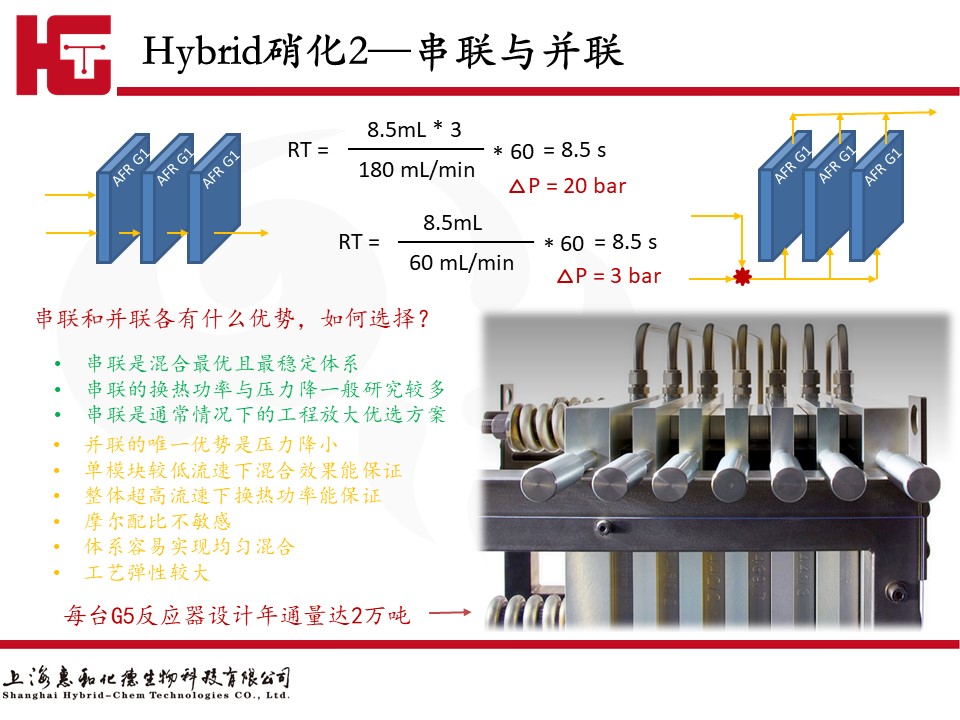

这个例子的核心词是通量优化。在该硝化的研究当中,充分地考虑了微反应器的串联和并联,图9可以帮助大家更好的去理解超通量:“串联和并联”。对于三个模块的微通道反应器,既可以串联,物料从第一个模块,到第二个模块,再到第三个模块。做一个简单的计算:停留时间是8.5 ml乘上3,然后除上180 ml每分钟再乘上60,最后得出来的就是8.5秒。硝化体系中酸的粘度和密度是比较大的。在这样流速的情况下,用串联的方式来做,反应能够承受的压力降是20公斤。那么有没有可能用并联的方式来去做呢?来看一下,用并联的方式来做,若保证同样的停留时间,每一个模块持液体积8.5 ml,那么每一个模块的流速是60 ml,得到的停留时间仍然是8.5秒,而压力降只有3公斤,远远低于设计的压力。当然,此时需要在并联的三个反应器的前端安装了一个混合器,可以使物料均匀地被分散到三个反应器模块里。

图8 反应器的串联与并联

串联和并联各自的优势是什么?首先串联是混合最优、最稳定的一个体系。物料从前到后摩尔配比除了反应掉的以外,不会发生任何变化,这中间没有任何的分散和聚集。串联的换热功率和压力降之间关系的研究也比较多。例如对于康宁反应器来讲,在其压力降承受的范围之内,其换热功率基本都能满足反应放热功率,通常情况下串联是工程放大的优选方案。并联唯一的优势,是压力降可以减小。但并联也有很多要额外考虑的问题。第一个,比如说把三个模块的流速除以3,其流速对于单个模块来说是比较低的。而传质、混合的效果和流速有直接的关系,所以要保证在乘上1/3了以后,这个流速仍然能够达到比较好的混合和传质,要保证单个模块下低流速的混合效果。第二,之所以要把这个模块并联起来,是为了提高流速,流速提高了以后,反应的放热功率就变大了,要保证整个反应器的换热功率是足够的,否则反应器不能够及时把热量带走,那这个设计就不合理。第三,这种反应体系里面的摩尔配比一定不能敏感。第四,体系一定要容易实现均匀的混合。

通过这种串联改并联、串联结合并联的方式,已经把单台微反应器的年通量做到了2万吨,远远超出了微反应器的常规设计通量,这就是超通量。

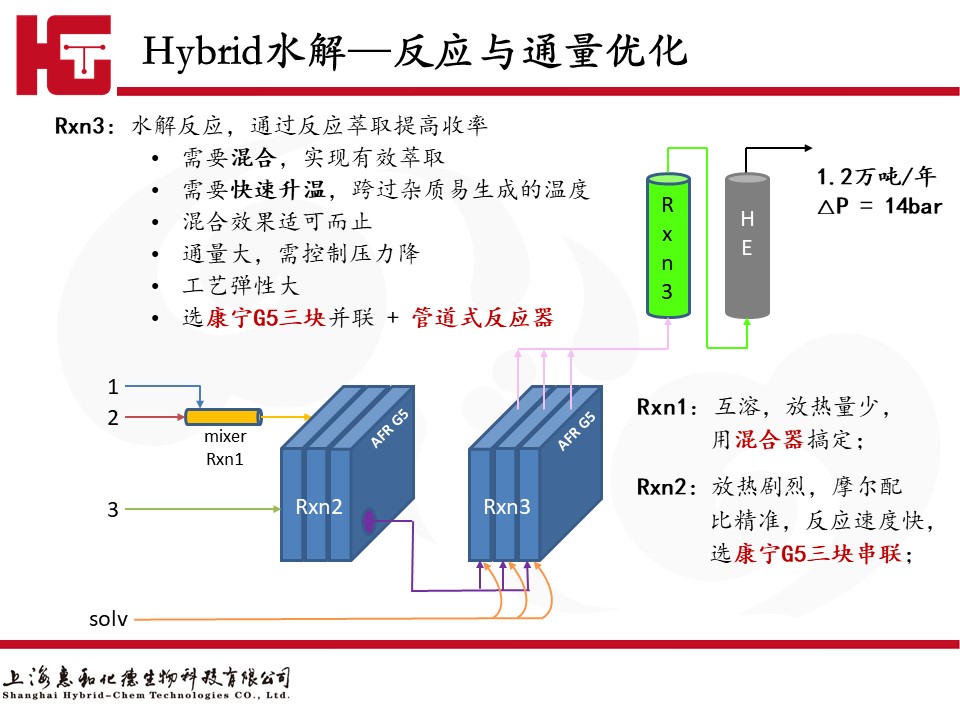

3.4 hybrid水解-反应与通量优化

下面讲一个叫hybrid水解的方案。工业化装置的设计图里面涉及到了三个不同的工段,一共有4个物料要进到反应器里面去。对于第一段反应,实际上是物料1和物料2的一个互溶体系,放热量比较小,可以利用混合器来解决这种情况。第二段反应放热剧烈,摩尔配比要非常精准,反应速度很快,所以这里存在热点。于是选择串联这种方式,用三个微通道模块的串联去实现。到了第三段是整个工艺中最难的一个地方,这里是水解反应,通过了反应萃取的方式来提高收率。什么叫反应萃取?就是用溶剂迅速地把反应生成的产品萃出反应体系。但混合效果还要适可而止。萃取的目的是为了把产品的有机相和没有反应的原料分开,如果持续用微通道反应器去做反应和萃取,到了后段,萃取完的有机相会和没有反应的原料段形成很好的乳化。还是会发生副反应,等于没有实现萃取效果。

图9 hybrid水解反应

此项目采用微通道反应器的三个模块并联,再加上管道式反应器实现水解反应的萃取。最终,单通道反应器做到了每年1.2万吨的处理量,而压力降只有14公斤,这就是把反应和通量优化,整合在了一起。

图10 微反应技术示范项目

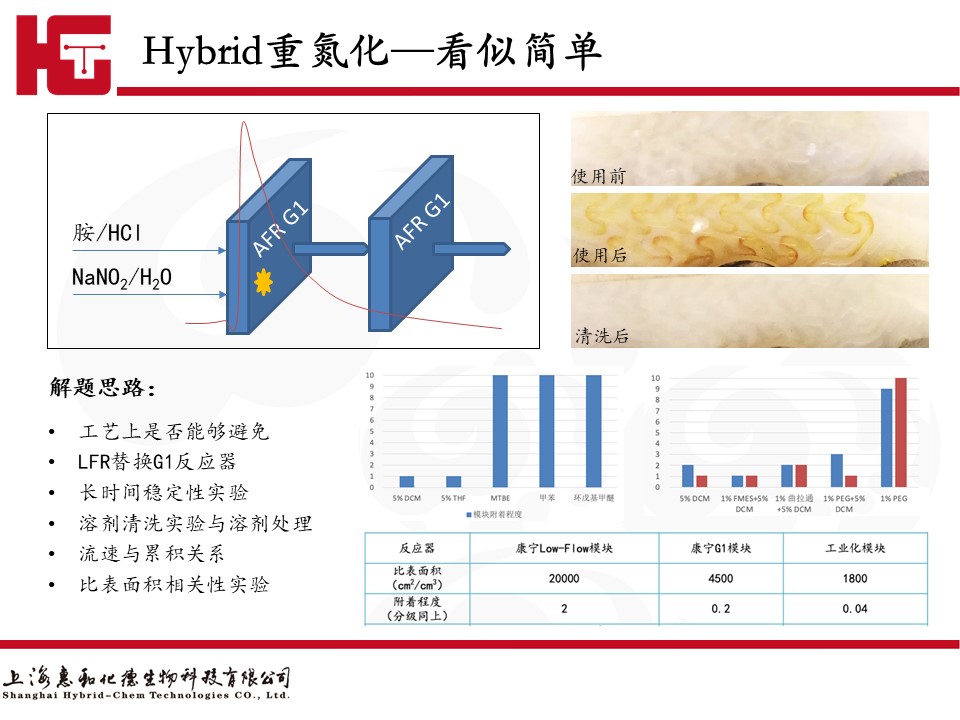

3.5 hybrid重氮化-看似简单

再讲高危工艺里面的另外一类叫做重氮化。像这种重氮化反应,它的反应速度通常都是比较快的,它的温度流,就是红色曲线,如图13,进入到反应器里后会有一个很高的热点,然后反应器再慢慢把温度带走。在长时间实验的过程中发现一个现象,重氮化过程会产生一定的焦油,不管多低的温度。在反应釜做完了以后,上面都会漂一层红油。在微反应器里面也可能会有这种焦油,但是使用微反应器需要相对较长的时间,才能观察到焦油的情况。

图11 重氮化反应

从图11中可以看到,玻璃模块使用之前是干净透明的,使用以后焦油就粘在上面,清洗以后又变干净。那从工艺上能不能去避免这个现象?通过调整反应的浓度、温度、进料摩尔比和分股进料的方式去控制热点和焦油,做了很多相关的尝试,最终的结果显示是不可行。整个焦油的形成,其实是一个长时间累积的过程。在实验室里用8毫升微通道反应器去做,3-4个小时可观测到焦油,但这会导致物料大量的消耗。而采用0.3毫升微通道反应器做长时间的稳定性实验是最合适的。对清洗的溶剂也做了相关的研究,用什么样的溶剂去清洗?要加多少的量?从三废环保的角度怎么去处理溶剂?还有流速和累积到底是什么样的关系?最后还研究了微通道反应器物料侧的比表面积的相关性实验,如图11。

在0.3毫升微通道反应器里,两个小时就能观察到1-2公斤的压力变化,但是在8毫升反应器里,3-4个小时都观察不到这种变化。这是因为当反应器放大了以后,其比表面积也在变化,0.3毫升反应器的比表面积大概可以达到20000 cm2/cm3,8毫升反应器大概在4500 cm2/cm3,工业化的反应器大概在1800-2000 cm2/cm3,所以对于体系来讲其附着的面实际上是在减小的。经过不断的实验和测算,这种物料的粘附是一定会存在的,但在工业化的反应器上压力增长一公斤,时间大概需要三个月左右。所以对正常生产的来说,一般是不会有特别大的影响,而清洗的速度也是非常快的。最后,这台工业化反应器设计的年通量达到了1.5万吨。

3.6 一套Hybrid装备的诞生

刚才讲了hybrid的工艺,接下来给大家看一下图12由惠和化德设计制作的这种hybrid装备。这个车间差不多将近2000 m2,设计的工业化反应器的制造,出厂检测都是在这个工厂里面完成。惠和化德一般采用撬装的方式来提供成套的工业化系统。整个装置从设计、采购到建造的时间一共花了5个月。

图12 车间hybrid装备的组装

四、总结与展望

如何才能去做好hybrid工艺?首先是装备要好,如果没有好的装备,怎么去研究物质?怎么去研究反应?怎么去研究过程? 第二、一定要有足够的时间去充分地去验证各种状况。同时,钱要到位,在实验室里面花的每一分钱,都会为工业化省100倍以上。最后就是思路要变, hybrid它不是一个装备,也不是一个技术,实际上它是一种思维方式的变化。

下一步惠和化德计划对典型反应的动力学和热力学去开展深入的研究,首当其冲的就是硝化反应。实际上对于很多硝化反应,根本不知道它的活化能是多少,其杂质的活化能又是多少,也不知道它的反应动力学常数到底是多少。第二个方面将会结合化学反应的过程,研究在微通道反应器里面的具体反应情况,例如换热和传质,这些工作做起来都不容易,但必须要做。今天人们把换热、传质都交给微反应器。但是反应在微反应器里不是按照线性发生的,根本都不知道这个反应流动到1/3的时候是反应了多少,释放出了多少的热量,或者温度的变化是什么情况。最后,马博士和惠和化德将致力于医药领域内的符合GMP标准的连续工艺开发。

视频观看请点击链接:https://v.qq.com/x/page/r3234g3al86.html