引言:流动化学凭借诸多优势(如连续生产、占地面积小、溶剂消耗低、产物质量可控、安全性高等),在精细化工和制药行业展现出巨大潜力。据 Lonza 分享的80个API项目数据中,约 50% 的 API(活性药物成分)工艺可通过流动化学提升效率,但其中 2/3 因固体处理困难(如在线沉淀、 heterogeneous 催化剂使用导致的堵塞)无法实现批次到流动的转化。

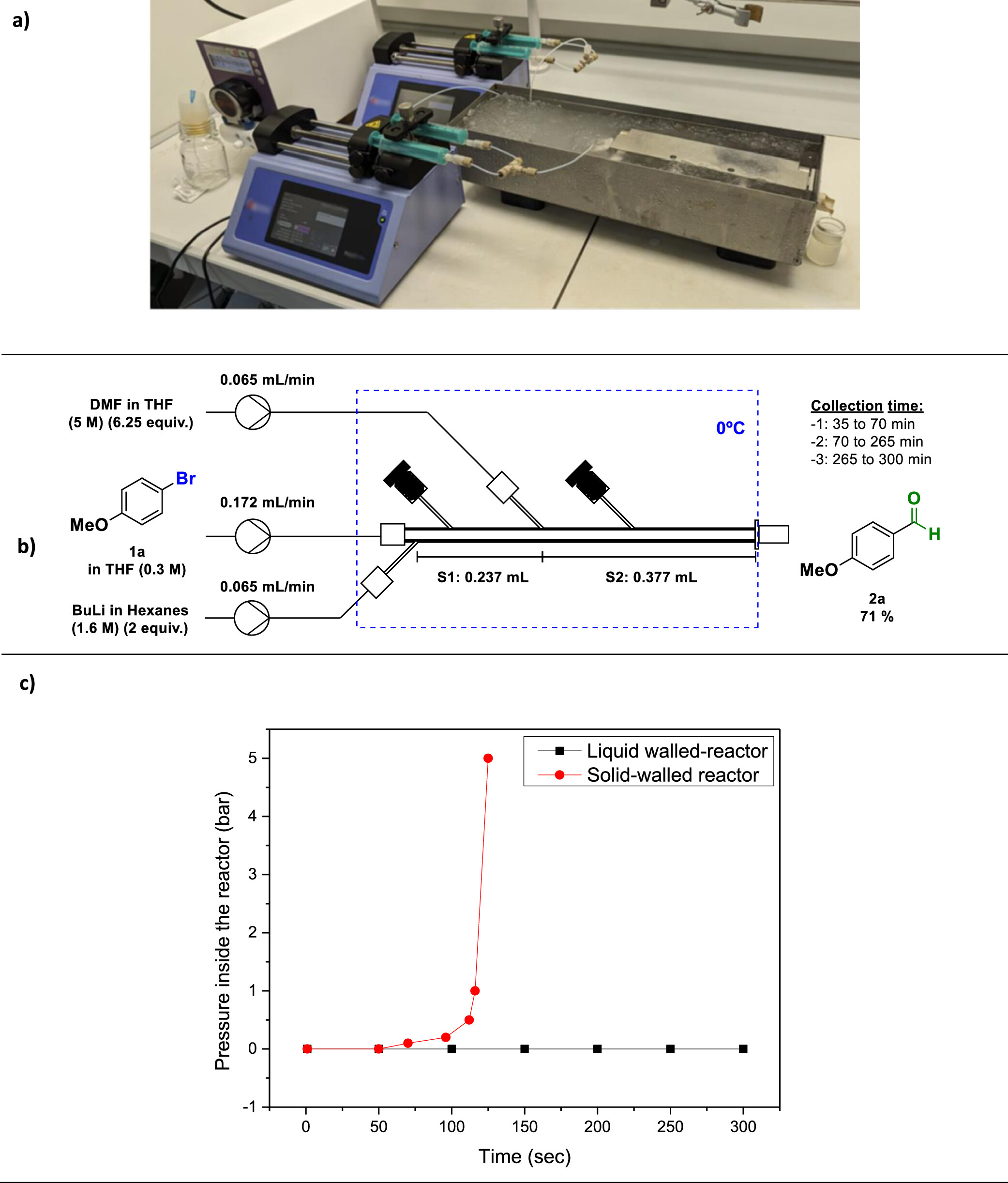

传统解决方案(如段塞流、超声、振荡流等)要么难以工业化放大,要么对固体含量容忍度低。为此,研究团队开发了液壁连续流反应器,利用铁磁流体形成 “液体壁”,实现抗堵塞、高混合效率的连续反应。

一、技术创新:液壁反应器的设计与原理

1. 核心设计:磁控铁磁流体形成 “液体壁”

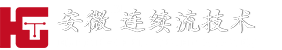

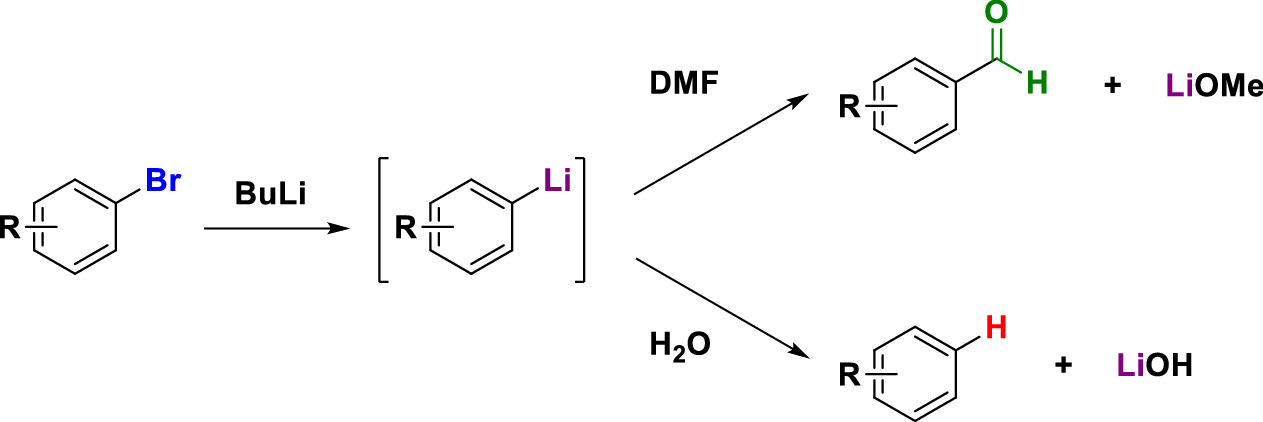

反应器由 3D 打印腔体(内径 3mm,长 20cm)、四极磁场(NdFeB 永磁体)和铁磁流体组成:

• 铁磁流体(如硅基 MFS 6022)在四极磁场作用下被固定在高磁场区域,形成稳定的 “液体壁”;

• 反应介质( diamagnetic 液体,如 THF)被推向磁场零线,形成被铁磁流体包裹的 “液体管”(直径 1-2mm);

• 液体壁具有超软特性(2-10 kPa),可变形适应固体颗粒形状,通过近乎无摩擦的方式排出固体,从根本上解决堵塞问题(图1a-c)。

2. 混合机制:高效液滴融合提升传质效率

通过 Villermaux-Dushman 反应(竞争性酸碱反应与碘 - 碘酸盐反应)测试发现,液壁反应器的混合效率远超固体壁反应器:

• 混合原理:酸性流穿过铁磁流体层时形成液滴,在磁排斥力作用下快速冲向液体管中心,与缓冲液流形成涡流并融合(图 1e);

• 性能数据:在 1-2mm 直径的液体管中,10mL/min流速下混合时间仅为 6 ms,比同尺寸T型固体壁反应器快一个数量级。此外,与采用固体壁结构的对照装置相比,液壁反应器的混合效率几乎不受流速的影响(图 1f、g)。静态混合器能够提供良好的混合效果,但往往在处理固体物质方面表现不佳。

图一:A-G

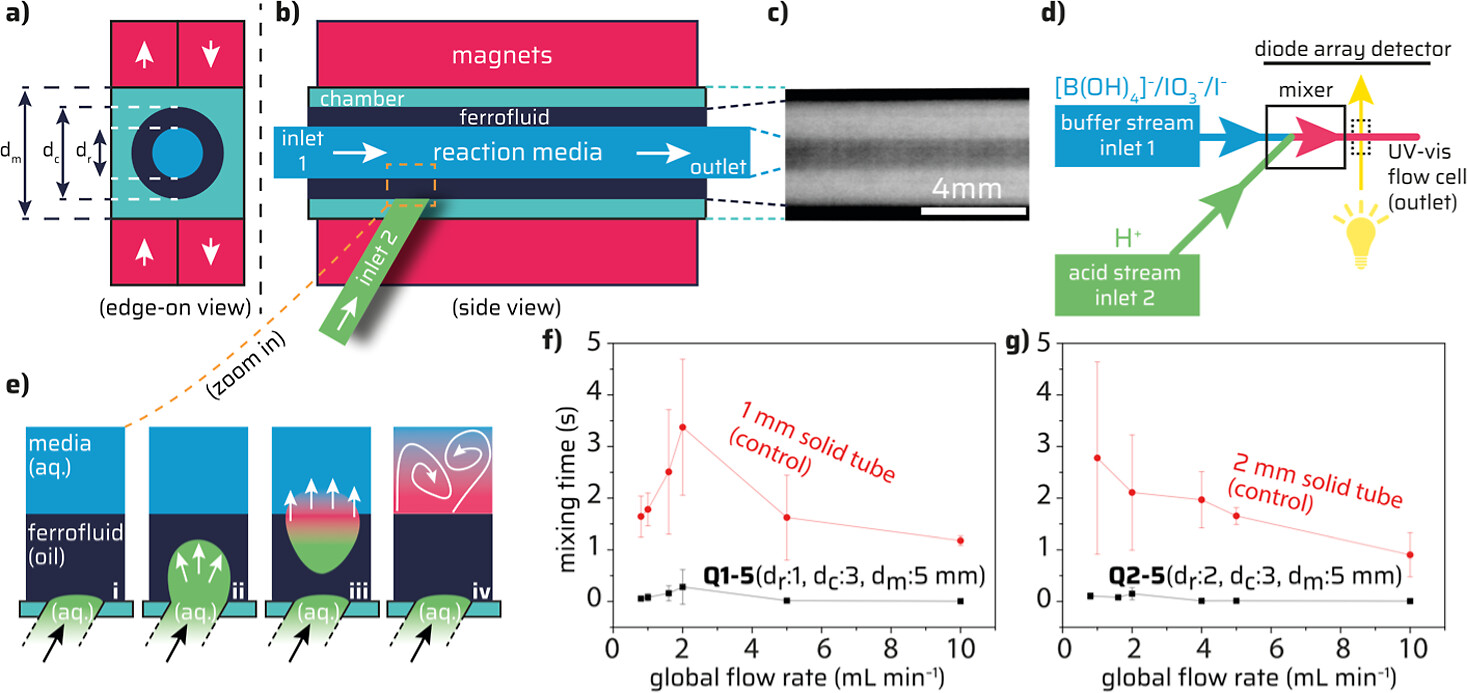

二、实验验证:芳基溴化物甲酰化反应的应用

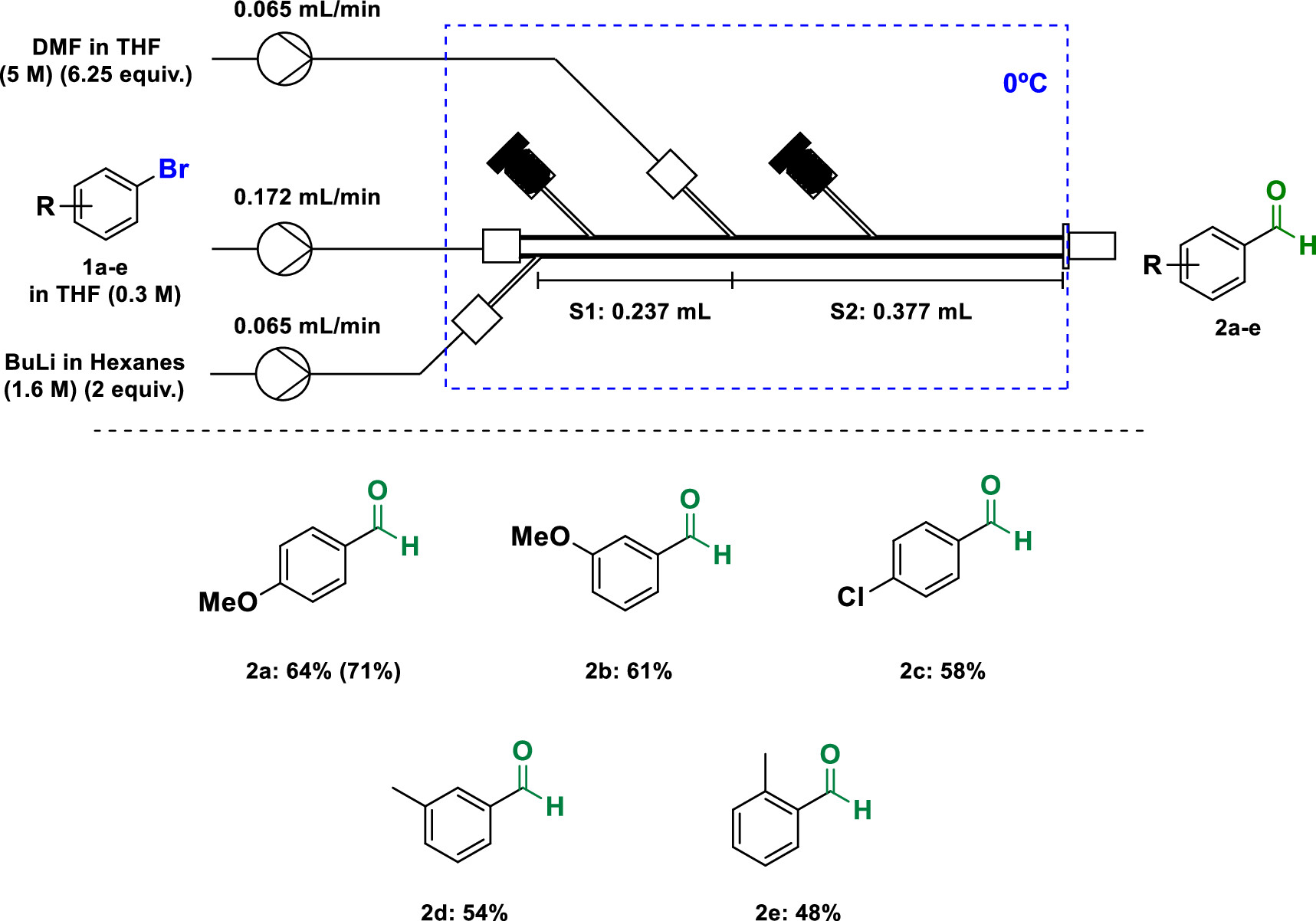

为验证液壁反应器的抗堵塞能力和化学兼容性,研究团队选择芳基溴化物的甲酰化反应作为模型 —— 该反应使用丁基锂(BuLi)作为强碱,易因微量水生成不溶于 THF 的 LiOH 固体,导致传统反应器堵塞(Scheme 1)。

1. 反应优化与性能

以 4 - 溴苯甲醚(1a)为底物,通过优化 BuLi 和 DMF 的当量、停留时间,在非干燥 THF(刻意引入水分以增加固体生成)中实现 71% 的产率,且副产物(苯甲醚)含量低于 5%(Table 1)。关键发现:

• 液壁反应器与固体壁反应器在短时间内表现出相同的化学惰性(产率均为 71%),证明铁磁流体不干扰反应;

• 长时间运行(300 分钟)中,液壁反应器压力始终稳定,而固体壁反应器在 124 分钟后因堵塞压力飙升至 5 bar,被迫终止(图 3c)。

2. 底物适用性

扩展至多种芳基溴化物(包括富电子和中性底物),均能通过液壁反应器高效转化为相应的苯甲醛衍生物,柱层析后产率中等且稳定(Scheme 2),证明该技术具有一定普适性。

三、结论与意义:流动化学的 “破壁者”

该研究开发的液壁连续流反应器通过 “磁控铁磁流体液体壁” 设计,实现了两大突破:

1. 抗堵塞能力:液体壁解决了流动化学中最棘手的固体处理问题,在使用苛刻的锂有机金属试剂时,我们未观察到反应器性能的下降,也未发现磁流体壁的不稳定现象,并且能够实现连续长时间的运行,而常见的管式反应器在仅运行2小时后就会不可逆转地堵塞;

2. 高效混合:液壁连续流反应器的混合时间明显优于类似的普通管式反应器。在管式系统中常见的混合时间随流速变化的现象,在液壁反应器中表现得并不明显,这是因为其独特的液滴混合机制所致。

这项技术为涉及固体可能会堵塞反应器的连续反应(如多相催化、结晶过程)提供了通用解决方案,有望推动流动化学在更多工业场景中的应用。

原文:mata-et-al-2025-nonclogging-liquid-walled-continuous-flow-reactors.pdf

企业介绍:

安微™连续流技术是一家专注于微反应器和流动化学应用技术开发的高新技术企业。可为医药和精细化工领域的企业提供微反应连续流工艺开发到工业化装置制造的“一站式”“交钥匙”服务。主要服务于国内外的医药与精细化工企业的研发和生产项目,帮助开发和改善工艺,实现更安全,更环保,更高效的工业化生产,在连续化工艺开发与工业化中具有足够的经验。